Die Konstruktions- und Technologieabteilungen sind mit Software ausgestattet, die eine schnellstmögliche

Erstellung der für die Aufnahme und Durchführung des Produktionsprozesses erforderlichen Unterlagen ermöglicht

(Festigkeitsberechnungen, Finite-Elemente-Berechnungen, 3D-Modellierung).

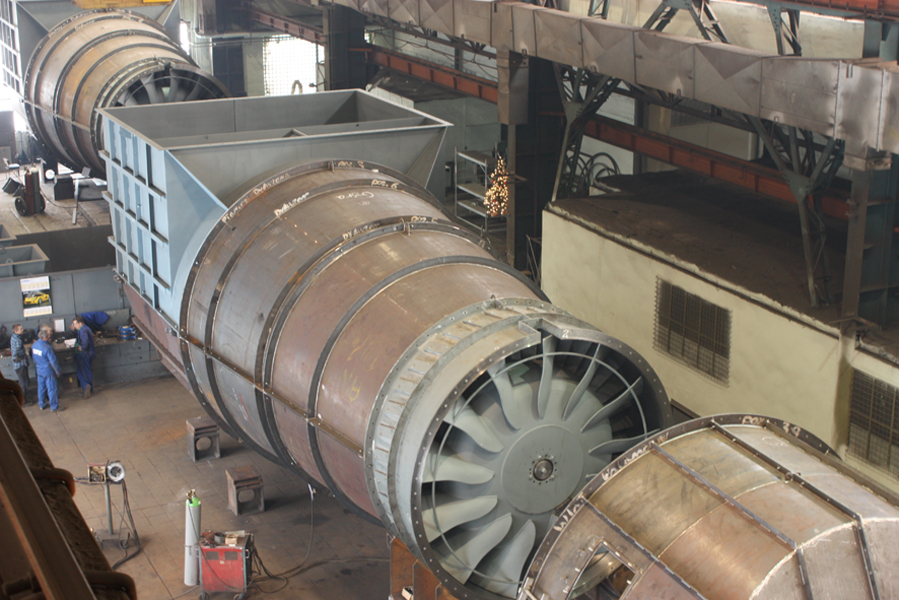

Die Ventilatorenfabrik verfügt über einen umfangreichen Maschinenpark, der es ihr ermöglicht,

eine große Anzahl von Teilen für die eigene Produktion zu fertigen, aber auch Dienstleistungen für externe

Kunden zu erbringen. Die Infrastruktur in Form von miteinander verbundenen Produktionshallen mit Bearbeitungs-

und Konstruktions-/Montageabteilungen gewährleistet einen bequemen Transport von Komponenten sowie fertigen

Teilen zwischen den einzelnen Teams. Die Montagearbeitsplätze sind mit 10-Tonnen-Brückenkränen ausgestattet, mit

Ausnahme der höchsten Montagehalle, wo 20-Tonnen-Brückenkräne zur Verfügung stehen

Die überdeckte Fläche der Produktionshallen beträgt ca. 10.000 m2

. Erwähnenswert ist auch der Werkzeug-Werkstatt, dank dem wir in der Lage sind, viele nicht standardisierte

Werkzeuge, Hilfsmittel und Instrumente selbst herzustellen, was die Produktion erheblich beschleunigt. Das

ständige Bestreben, die Qualität unserer Produkte zu verbessern, die steigenden Anforderungen des Marktes und

die Verbesserung der technologischen Prozesse führen zur Anschaffung neuer Maschinen und zur Modernisierung

unseres Lagerbestands.

. Erwähnenswert ist auch der Werkzeug-Werkstatt, dank dem wir in der Lage sind, viele nicht standardisierte

Werkzeuge, Hilfsmittel und Instrumente selbst herzustellen, was die Produktion erheblich beschleunigt. Das

ständige Bestreben, die Qualität unserer Produkte zu verbessern, die steigenden Anforderungen des Marktes und

die Verbesserung der technologischen Prozesse führen zur Anschaffung neuer Maschinen und zur Modernisierung

unseres Lagerbestands.

Damit verbunden ist auch die Entwicklung der Zusammenarbeit mit wissenschaftlichen

Einrichtungen (Schlesische Technische Universität, Forschungsinstitut für Gießereiwesen, Institut für

Schweißtechnik) und den weltweit führenden Herstellern von Materialien und Technologien, die die Lebensdauer und

den störungsfreien Betrieb unserer Produkte verlängern.

Zu den wichtigsten gehören FAG, SKF, Hempel, Welding Alloys, Delma-Basalt, Castolin Eutectic, Plasma System.

Zusätzlich zu den Hauptprodukten unserer Marke bieten wir die Herstellung von

Stahlkonstruktionen sowie die Bearbeitung und Umformung von Stahl in den unten aufgeführten Bereichen an:

|

|  |

Schweißen von Kohlenstoffstählen, niedrig- und hochlegierten Stählen und Aluminium mit modernen

MIG/MAG-Geräten, die mit Impulsschweißfunktionen ausgestattet sind. Wir verfügen über die Anerkennung

der Schweißtechnik, die durch das Gleiwitzer Schweißinstitut und SLV bestätigt wurde. |

|

|

Schneiden von Teilen aus Blechen auf einer Brennschneidmaschine mit einer Tischgröße von 4.000 x

12.000 mm. Mit einem Acetylenbrenner beträgt die maximale Dicke des zu schneidenden Blechs 100 mm, mit

einem Plasmabrenner 50 mm (Trennen) und 30 mm (Qualität). |

|

|

Schneiden von Blechen auf einer Plasmaschneidanlage mit einer Tischgröße von 2.000x4.000mm. Mit dem

HyDefinition Plasmabrenner von HYPERTHERM ist es möglich, Metalle in einem Dickenbereich von 2-12mm und

Trennungen bis zu einer Dicke von maximal 16mm qualitativ zu schneiden. 16mm.

|

|

|

Zerschneiden von Blechen auf Tafelscheren. Maximale Breite 3.000mm und Dicke 20mm für Stahl mit Rm max

300 MPa. |

|

|

Richten von Blechen auf Richtmaschinen mit einer maximalen Breite von 2.500 und einer Dicke von 16 mm.

|

|

|

Flanschrückzug an einer horizontalen Aufrolleinrichtung..

|

|

|

Das Walzen von Blechen auf drei Walzemachine mit einer maximalen Breite von 3.500 mm und eine Dicke von

nicht mehr als 16 mm für Stähle mit einem Rm von max. 300 MPa.

|

|

|

Bohren von Bauteilen auf Bohrmaschinen und Radialbohrmaschinen mit einem maximalen Durchmesser von 55 mm

für Stahl und 70 mm für Gusseisen.

|

|

|

Drehen von Teilen auf Universaldrehmaschinen mit max. 4.000 mm Pratzenabstand Max. Drehdurchmesser über

Gestell 900 und 570 über Schlitten.

|

|

|

Drehen von Wellen auf Hochleistungs-Universaldrehmaschinen mit einem maximalen Abstand zwischen den

Stoßzähnen von 9.000 mm Max. Drehdurchmesser über dem Bett 1.600 und 1.290 über dem Schlitten. Die

Drehmaschinen haben eine Vorrichtung zum Zapfenschleifen und Nutenfräsen..

|

|

|

Drehen von großen Teilen auf Karusselldrehmaschinen mit einem maximalen Tischdurchmesser von 850 oder

3200.

|

|

|

Fräsen von Teilen auf Bohr- und Fräsmaschinen mit Tischabmessungen von 1100x1400, 1250x1250 und einem

maximalen Werkstückgewicht von 4.000 kg.

|

|

|

Fräsen von Teilen auf Bohr- und Fräswerken mit einer Tischgröße von 1400x1600 mit einem maximalen

Werkstückgewicht von 10.000 kg.

|

|

|

Drehen von Komponenten (Einlauftrichter, Deckelscheiben, Düsen) und Bohren von Rohren mit gleichzeitigem

Bohren von Löchern in Kohlenstoffstählen, legierten Stählen und Aluminiumlegierungen auf der

CNC-Drückmaschine FV 53 von NODI.

|

|

|

Flanschen, Stanzen von Löchern, Herstellen von Versteifungen für Rohrelemente.

|

|

|

Mit unseren Werkzeugen können wir Rohre mit den folgenden Innendurchmessern "D" bearbeiten: 355; 400; 450;

500; 560; 630; 710; 800; 900; 1000; 1120; 1250; 1600; 2000; 2500. |

|

|

Die Verwendung eines Expanders als Fitting ermöglicht eine weitere Kalibrierung des Rohrs, und die

Herstellung der Flansche verstärkt diesen Effekt noch. Die Toleranz der Rohrlänge und der Flanschhöhe des

fertigen Teils liegt innerhalb von ± 2 mm. |

|

|

Drehen von Rohren, konischen Scheiben und flachen Platten. |

|

|

Die Durchmesser des Ausgangsmaterials für Rohre sind die gleichen wie im ersten Fall, während für Bauteile

aus Kegeln und flachen Platten gemäß den Zeichnungen, aber die Löcher dürfen nicht kleiner als 800 mm für

Bauteile mit einem Ausgangswinkel von 0°÷45° sein.

|

|

|

Die Teile können im Bereich von 0°÷180° gedreht werden.

|

|

|

Aufgrund der Fertigungstechnologie ist es erforderlich, am Ende des gesponnenen Teils einen Rundlauf von mindestens 20 mm zu verwenden.

|